自社工場により

高品質を実現

0

100,000 平方メートル以上の工場面積0

2,000 人以上の製造スタッフ0

4,000 台/日以上の生産能力を誇りBLUETTI

製品の生産工程

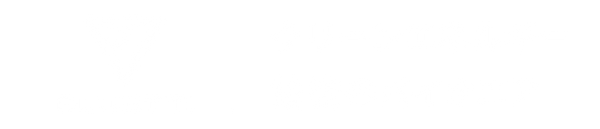

SMT 工程

表面実装技術 (SMT) は、自動機械により表面実装コンポーネントをプリント回路基板 (PCB) に効率よく正確にはんだ付けする工程です。

DIP 工程

デュアル インライン パッケージ (DIP) 集積回路チップを プリント回路基板(PCB) に挿入し、自動挿入装置と慎重な手作業を組み合わせてはんだ付けすることで、最適な品質を実現します。

PCBA テスト工程

でき上がったプリント基板は、次の工程に進む前にプリント回路基板アセンブリ (PCBA)テスト により機能性を徹底的に検証します。これにより、プリント基板が高い品質基準を満たしていることを確認します。

セルの分類工程

バッテリー セルは、容量や内部抵抗などの電気的な特性に基づいて分類され、一貫性と信頼性を確保します。

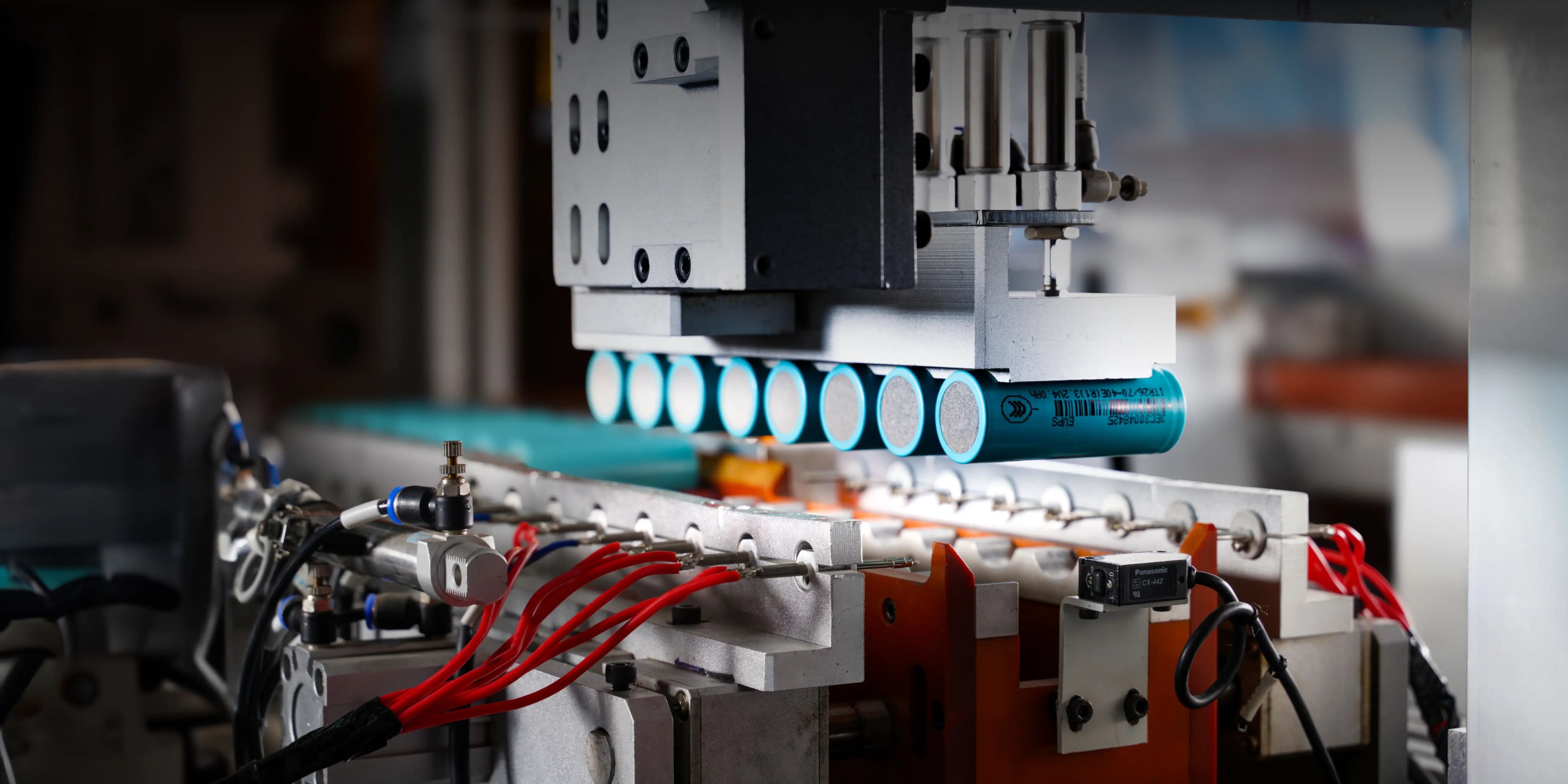

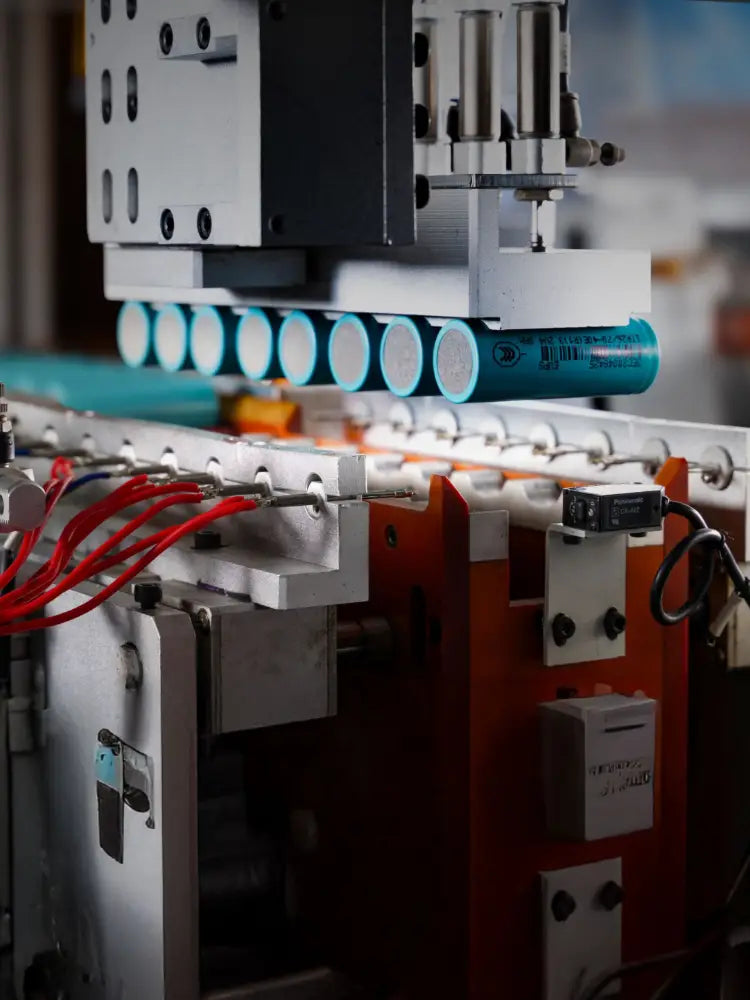

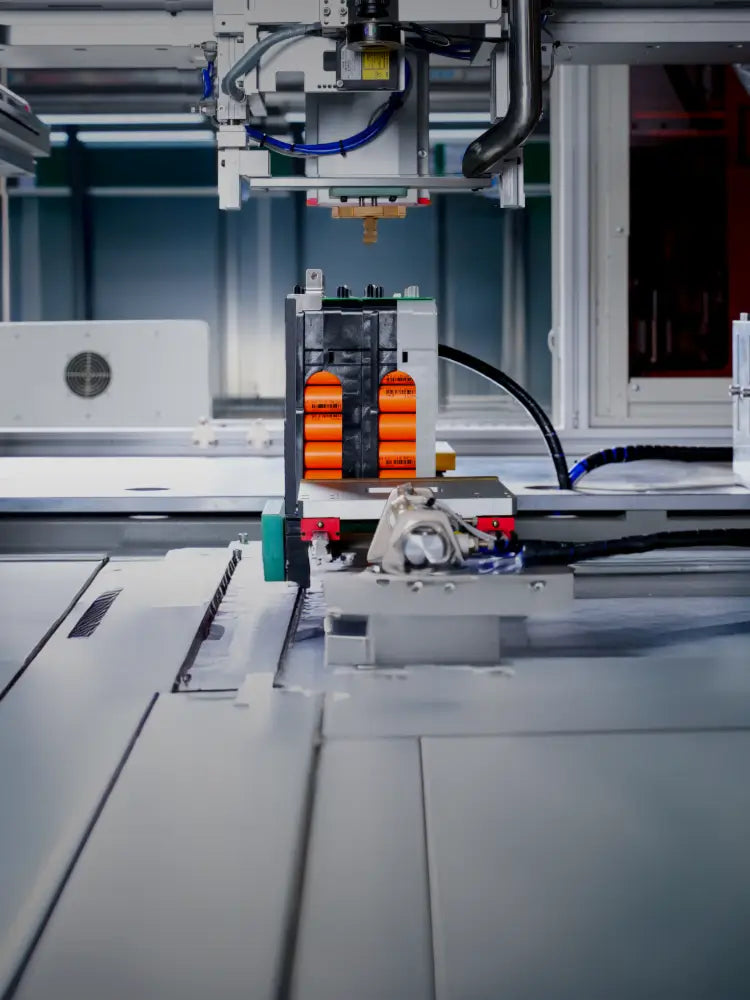

セルのスポット溶接工程

スポット溶接によりバッテリー セルを正確に接続することで、耐久性と安定性のあるバッテリー パック構造を確保します。

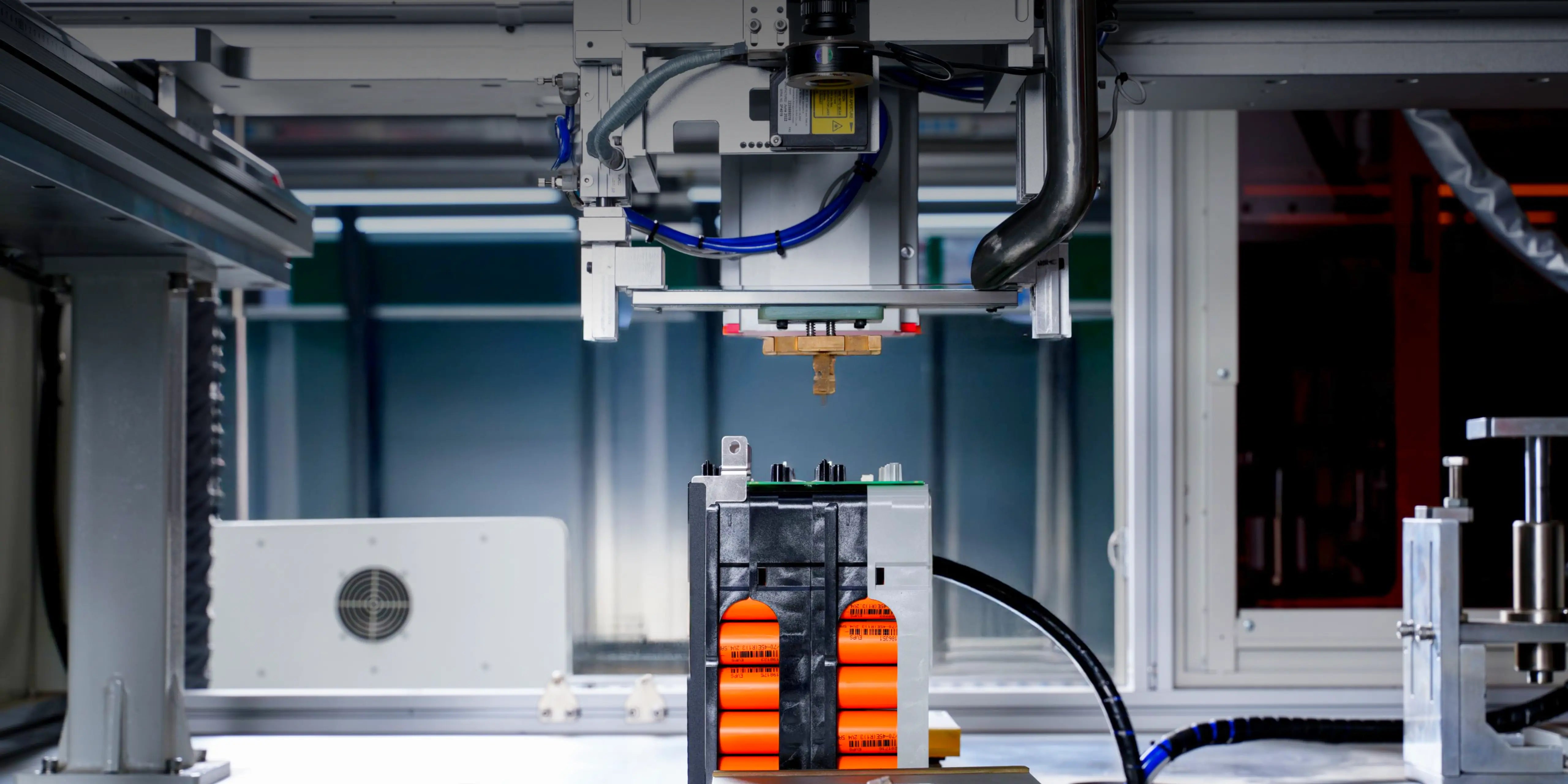

バッテリー パックの組立て工程

バッテリー セル、PCB、保護ケースを統合し高品質なバッテリー パックを形成、各コンポーネントは最適なパフォーマンスと安全性が得られるように配置されます。

製品エイジング工程

長期間に渡り製品を最適な状態でご使用いただけるよう、エイジングテストにより耐久性の確認を行います。

組み立て最終工程

バッテリー パック、インバーター、外部ケースを含むすべてのコンポーネントは、ポータブル電源が完全に機能し、高い品質基準を満たしていることを確認するために慎重に統合およびテストされます。

最終 ATE 検査

製品検査の最終工程として自動テスト装置 (ATE) によって電気的パフォーマンスの最終チェックをします。検査を通過した製品にはラベルが貼られ、ていねいに梱包され、出荷まで管理された倉庫環境で保管されます。

梱包と保管

完成したポータブル電源は、キズなどを防ぐため保護材でしっかりと梱包されます。出荷するまでの間、製品のコンディションを最適な状態で維持するために管理された環境で保管されます。

創造から完成へ

製造は始まりに過ぎません。

その後、ポータブル電源が完璧に機能し、最高の品質基準を満たしていることを確認するために、一連の厳格なテストを実施します。

落下テスト

耐水性テスト

機械的耐久性テスト

電磁両立性テスト

極度の温度テスト

製品の落下テストは、一般的に業界の検査基準を満たす高さ 19.6 インチ(50cm)からの落下に耐えられるようテストされます。BLUETTI 製品はさらに厳しい独自の検査基準を設けており、最大1.5倍となる 高さ29.5 インチ(高さ75cm)からの落下にも耐えられるようテストされ、優れた耐衝撃性を実現しています。

AC240、AC60 など、防水モデルのポータブル電源は厳しい防水テストを受け、さまざまな環境の中で完全な機能を維持しつつ湿気への耐性能力を検証します。

BLUETTIポータブル電源は、外側はもちろん内部まで頑丈に作られています。47.3 インチ(120cm)の高さから1.1ポンド(500g)のボールを製品に落下させ耐衝撃性を検証します。

BLUETTI のポータブル電源が他の電子機器と電磁的に干渉をせずに正常動作することを検証するテストです。これにより電磁両立性 (EMC) について厳密に評価されており、さまざまな電子信号やデバイスがある環境でも安定したパフォーマンスが保証されます。

BLUETTI ポータブル電源が極限的な温度にさらされた場合の耐久性を評価する試験です。140°F (60°C) から -4°F (-20°C) までの温度環境を繰り返す厳しいテストを行うことで、猛暑から極寒まで、さまざまな環境条件で信頼性の高いパフォーマンスが保証されます。